Im ersten Arbeitsschritt galt es den Zylinderkopf zu zerlegen und von den groben Verunreinigungen zu befreien. Für die Demontage der Ventile gibt es eine spezielle Ventilfederpresse, mit dieser werden die auf der Oberseite liegenden Federn gegen die Unterseite der Ventile gespannt, so dass die Entnahme der Ventilkeile auf der Oberseite möglich ist. Diese halten während des Betriebes durch die Spannkraft der Federn den ganzen Mechanismus am Ventil zusammen.

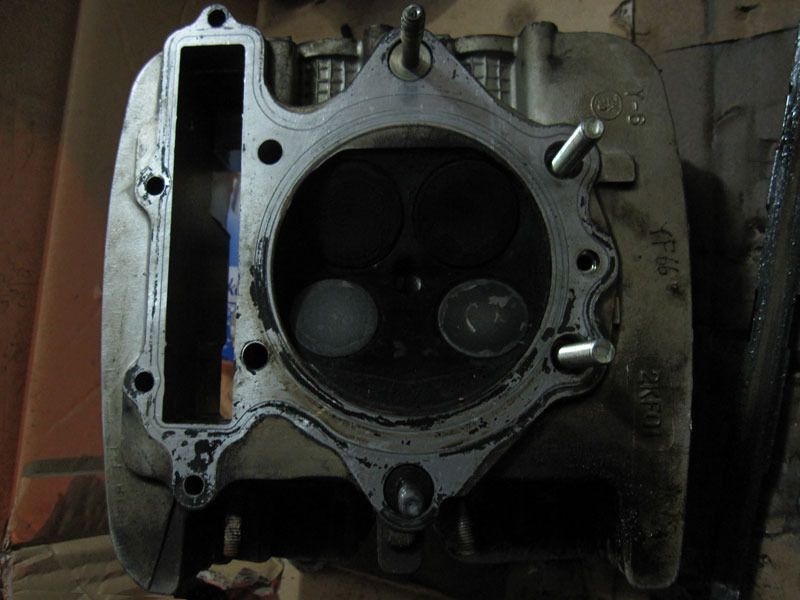

Vor der Demontage, starke Ölkohleablagerungen im Brennraum.

Mit einem Scharber aus Aluminium habe ich den Brennraum grob gereinigt und mit einer Messingdrahtbürste die feineren Teile entfernt. Danach begann die Bearbeitung mit Schmirgelpapier.

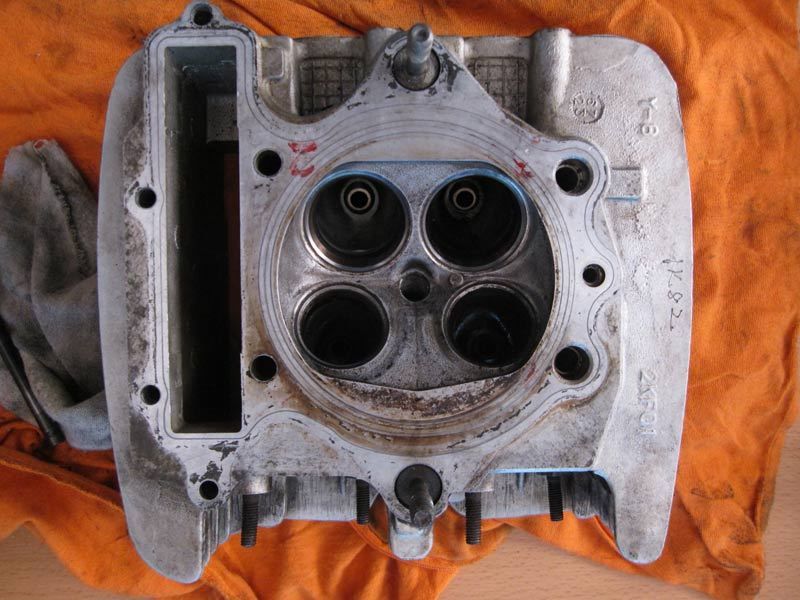

Nach der Reinigung und grober Bearbeitung.

Brennraum gereinigt, Ventile eingepasst.

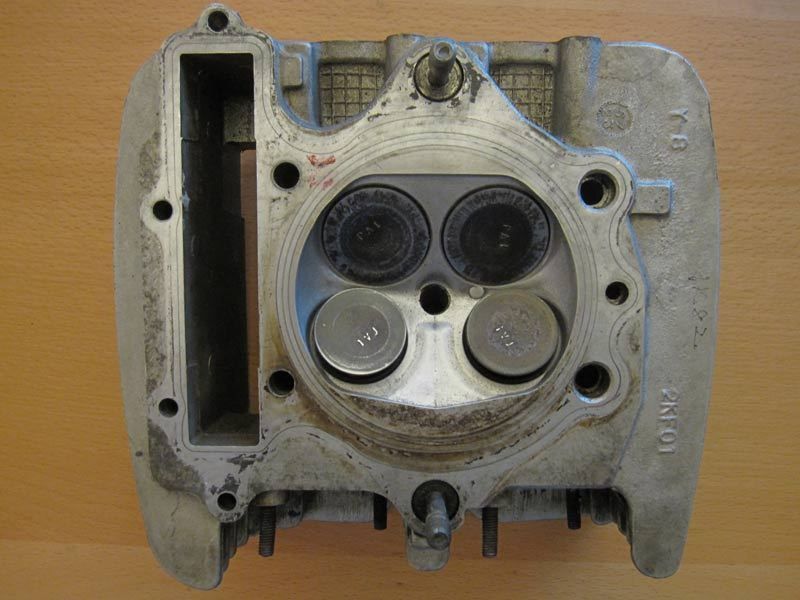

Um unkontrollierte Verbrennungen zu verhindern, musste der dachförmige Brennraum an den Seiten um jeweils einen halben Millimeter erweitert werden, was der größeren Zylinderbohrung zu schulden ist. Diese Arbeit habe ich komplett von Hand vorgenommen und die Form vorsichtig an den Zylinder angepasst.

Erweiterter Brennraum zur Angleichung auf die 96mm Zylinderbohrung.

Brennraum.

Im Ansaugkanal wurde der Übergang von den Ansaugstutzen und zu den Ventilsitzringen geglättet, alle groben Unebenheiten des Gussstückes beseitigt und Material im Bereich der Ventilführungen abgetragen.

Idealerweise sollte die Oberfläche im Ansaugkanal eine gewisse gleichmäßige Rauheit aufweisen, um eine bessere Gemischverwirbelung zu erreichen.

Bearbeiteter Ansaugkanal, im Bereich der Ventilführung wurde Material an den Flanken abgetragen.

Ventilsitz nach der groben Reinigung und vor der Bearbeitung.

Momentan werden die Ventilsitze noch nachgeschnitten, dann kann die Montage abgeschlossen werden.

Keine Kommentare:

Kommentar veröffentlichen