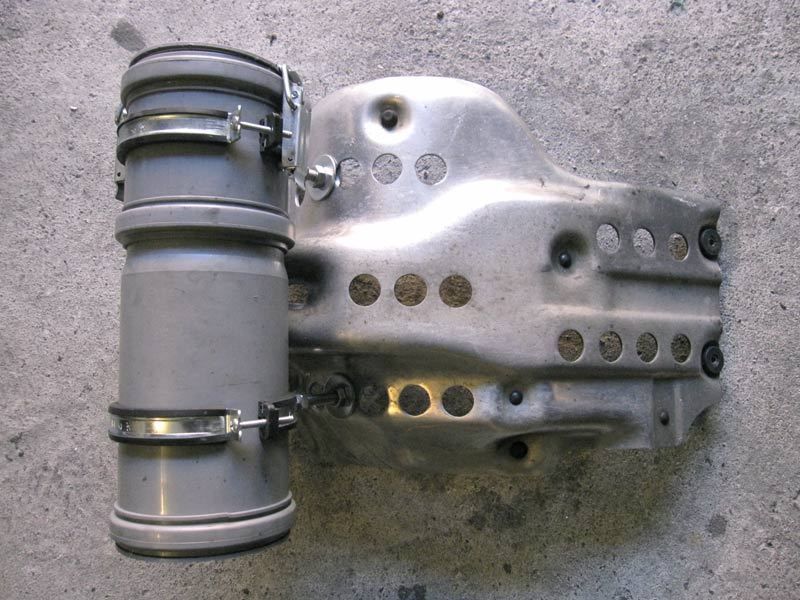

Die für den Haushalt vorgesehenen Abflussrohre lassen sich in Ihren Bauteilen leicht kombinieren und sind wasserdicht. Daher haben sich schon viele Motorradfahrer vor mir dieser kostengünstigen Methode bedient.

Bereits zuvor habe ich mir einen Motorschutz aus Aluminium von einem älteren Modell besorgt, dass mit leichten Änderungen den Schutz aus Gitterrohr ersetzt. Das ist auch eine kostengünstige Art den Motor besser gegen Steinschlag und schwere Beschädigungen durch spitze Steine im Gelände zu schützen und senkt das Gewicht wieder minimal.

Durch die großen Bohrungen im Blech lassen sich leicht Befestigungsschrauben mit großen Unterlegscheiben führen, die eine komplizierte Halterung überflüssig machen.

Bauteile:

Bauteile:HT-Langmuffe

HT-Doppelmuffe

2x HT-Muffenstopfen

2x Wandhalterung

Beschläge samt M4 Schrauben und Muttern

M10x60 M10x80 mit Unterlegscheiben und Muttern

Die Doppelmuffe wird auf die Langmuffe gesteckt und beide Ende mit den Muffenstopfen verschlossen.

Die Beschläge werden auf einer Seite mit den Schrauben von Innen nach Außen befestigt. Dabei stehen die Verschlüsse über dem Haltering der Wandhalterung und werden mit gekonterten Muttern in Position gehalten. Die großen M10 Schrauben klemmen mit jeweils zwei Unterlegscheiben das Alublech des Motorschutzes ein und tragen die Wandhalterungen.

|

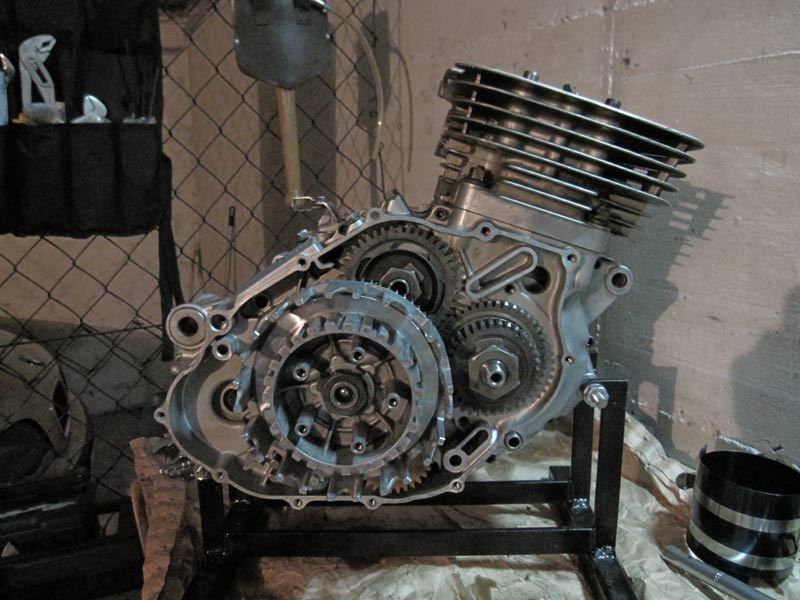

| Originaler Motorschutz aus Gitterrohr |

Im Vergleich der beiden Bauteile lassen sich die Unterschiede schnell ersehen. Der original verbaute Motorschutz bietet nur mittig im vorderen Bereich ausreichend Schutz gegen Bodenkontakt und seitlich bei flachem Erdboden. Durch das offene Design kommt der Motor optisch besser zur Geltung und kann gut im Fahrtwind auf der Unterseite gekühlt werden.

|

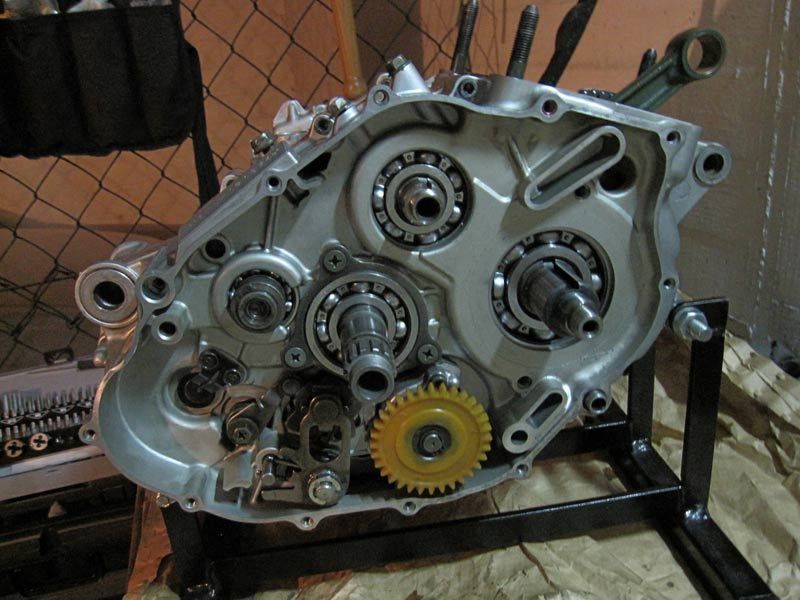

| Motorschutz einer Ténéré 3AJ |

Bei der Aluminiumausführung hingegen kann man nur kleine Löcher im Blech erkennen. Bei Spitzen Steinen und Steinschlag hat man hier einen klaren Vorteil. Bei der ersten Testfahrt auf einer Schotterpiste konnte deutlich den Steinschlag hören, der sonst leise an den Motor geprasselt wäre.

Hört sich erst mal schlimmer an, aber es macht deutlich was man vorher nicht gehört hat.

Die Werkzeugrolle mit den gängigen Werkzeugen für die XT. Reifenmontiereisen sollten noch hinzukommen und einige Schraubenschlüssel können bei originalen Schrauben noch weggelassen werden.

Werkzeug:

- Schwarzes Isolierband

- Sicherungssplinte in den gängigen Größen für Bremsgestänge, Federbein,

Hinterradachse

- Ventileinsteller und Fühlerlehre

- Zündkerzenschlüssel

- Feuerzeug

- Taschenlampe

- Draht

- Zündkerze

- Bowdenzug-Reparatursatz + Kupplungszug

- diverse Metallschellen

- Schraubenschlüssel (Ring+Maul): 7, 8 ,9 ,10, 12, 13, 14, 17, 19, 22

- Knetmetall

- Rohrzange

- Engländer

- Kupplungshebel

- Bremshebel

- Kabelbinder

- Inbus: 3, 4, 5

Die montierten Beschläge zur Sicherung des Deckels, welche auch mit einem kleinen Schloss versehen werden können. Der gegenüberliegende Deckel kann dann mit 2 Komponentenkleber dauerhaft versiegelt werden. Alternativ kann man auch darauf verzichten und die Kosten um gute 5€ senken.