Ein Meilenstein mit ungewissem Ausgang stand noch auf der linken Seite des Motorblocks an.

Die

Kurbelwelle mit dem aufgepressten Kurbelwellenlager musste noch in das

Gehäuse gebracht werden. Nach den Erfahrungen auf der rechten Seite

bereitete mir das ganze noch ein wenig Kopfzerbrechen. Schließlich

konnte man von der Innenseite keine Kraft aufbringen. Yamaha hatte für

diese Zwecke natürlich ein Spezialwerkzeug zum Einziehen der Kurbelwelle

entwickelt, welches nicht greifbar war.

Alternativ habe ich mit zwei stabielen Brettern, zwei alten Kugellagern und einer Unterlegscheibe gearbeitet.

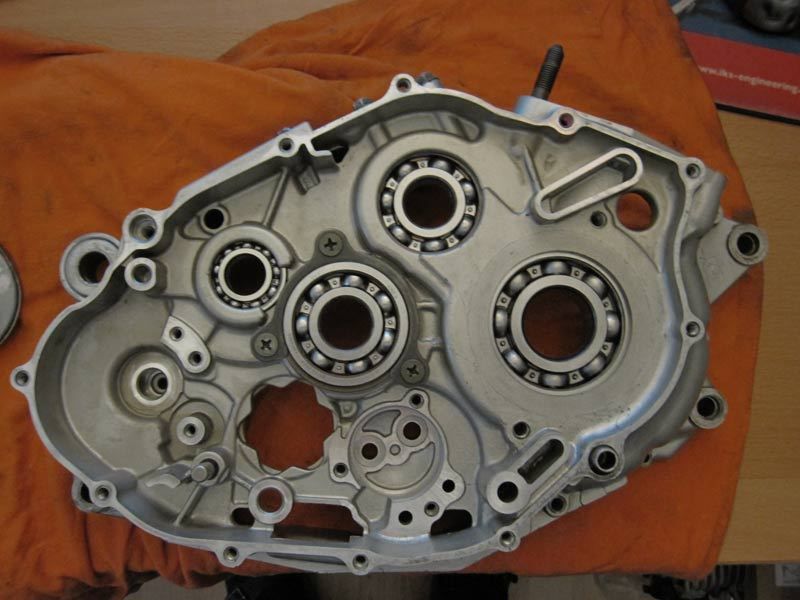

Der

linke Teil des Motorblocks wanderte wieder in den Ofen und das

Kurbelwellenlager habe ich mit EisCrack behandelt. Dieser Rostlöser

kühlt laut Beipackzettel auch auf bis zu -40°C runter. Funktioniert

nicht so gut wie das Kältespray, hier war es glücklicherweise aber

ausreichend.

Die Kurbelwelle wird anschließend in Position gebracht, die

beiden Bretter zum Abstützen auf der gegenüberligenden Seite gelegt, die

Kugellager auf den Kurbelwellenstumpf gesteckt und die Mutter des

Polrads angezogen. Stück für Stück bewegt sich dann die Welle samt Lager

in das Gehäuse. Zwischendurch muss man die Distanzmaterialien wechseln

und den Prozess von vorne Beginnen, bis das Holz leicht knirschte und

das Lager an seinem Sitz angekommen war.

Schlichter Kurbelwelleneinzieher

Das Brett konnte nun weg vom Kopf und alles im Rucksack zur Garage gebracht werden. So viel zum Thema Heavy Metal. :)

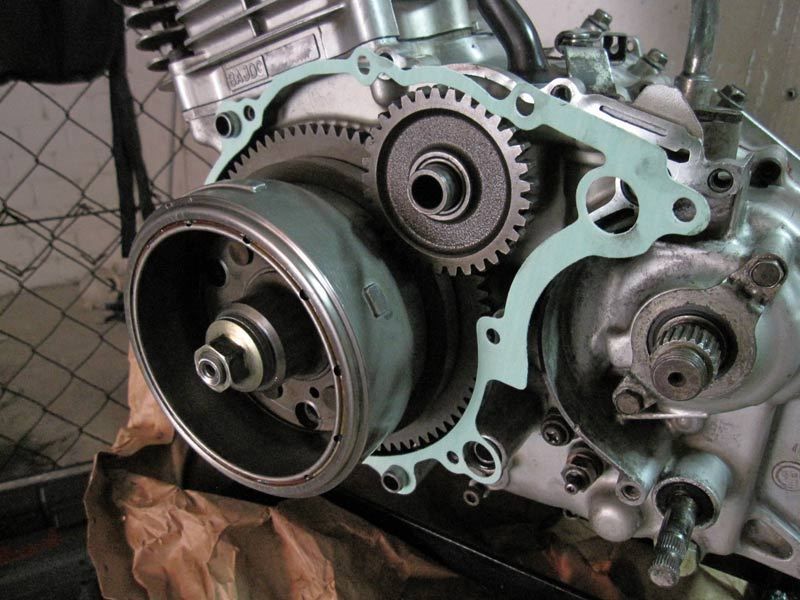

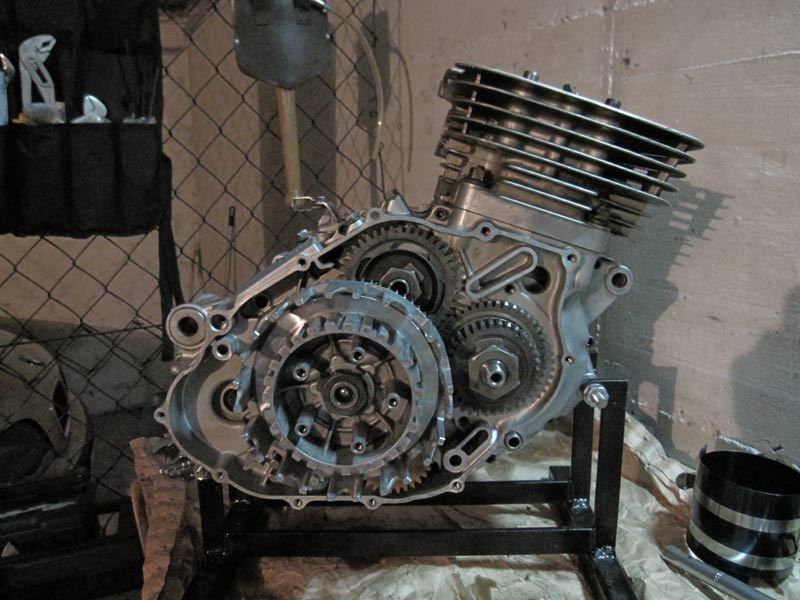

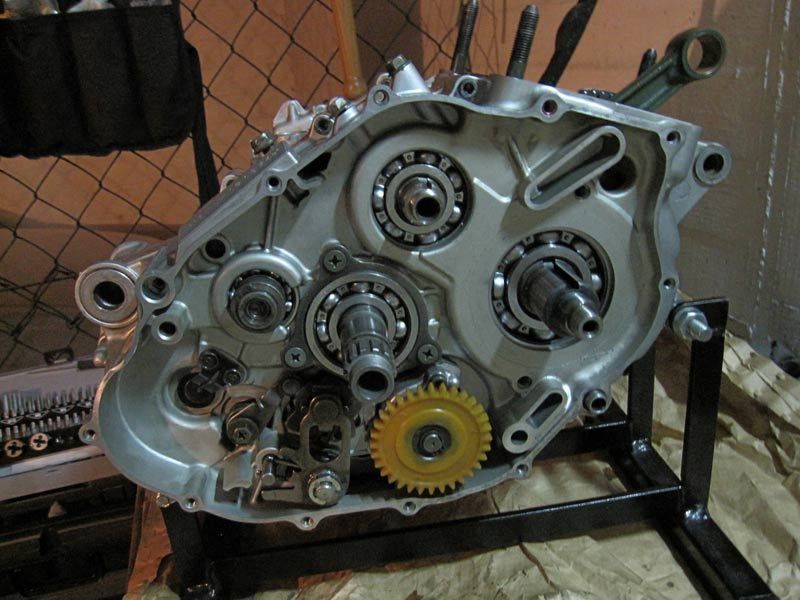

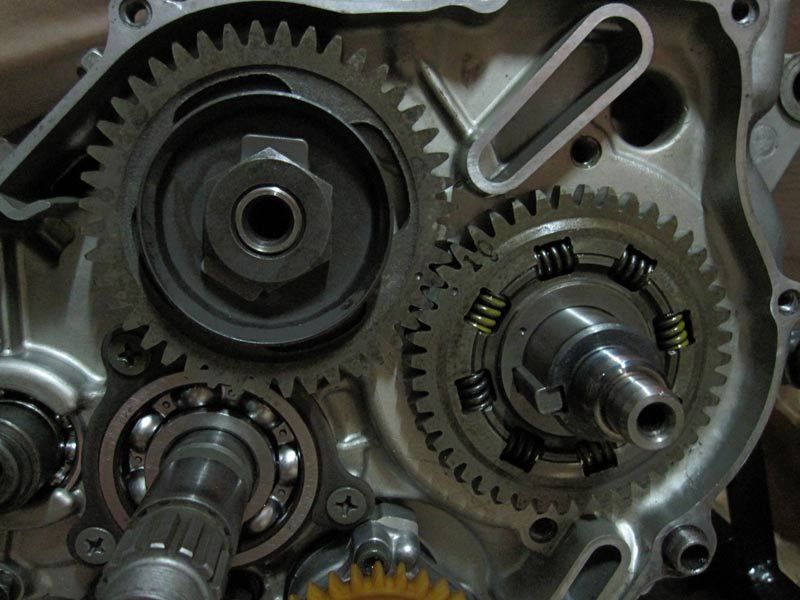

Dort

angekommen konnte dann das Innenleben eingesetzt werden:

Ausgleichswelle, Getriebe mit Schaltwalze und Schaltgestänge.

Anschließender Test des Getriebes verlief zufriedenstellend.

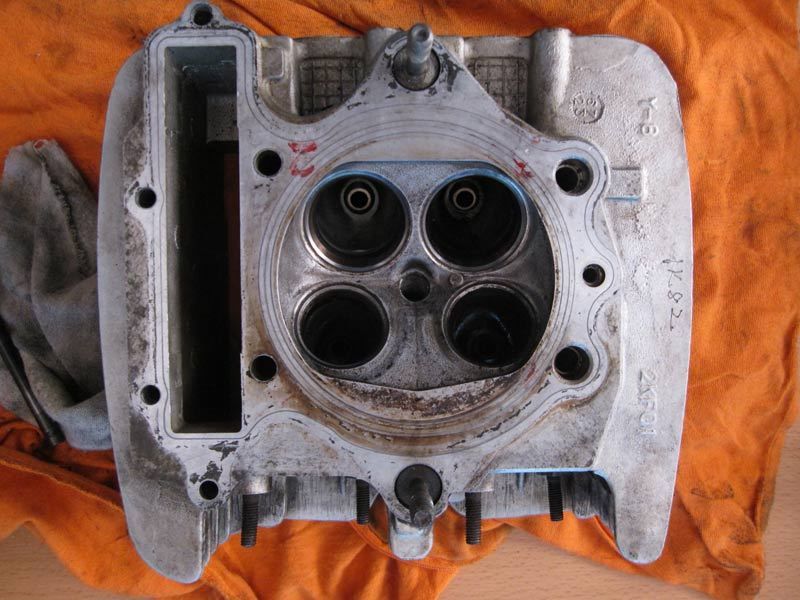

Wildes Sortieren des Dichtsatzes

förderte dann auch die kleine wichtige rote Dichtung im Bild hervor.

Sicherheitshalber habe ich jeden O-Ring seinem Bestimmungsort

zugeordnet, damit man nachher keinen Fehler feststellt.

Der kleine aber wichtige rote O-Ring in der Mitte

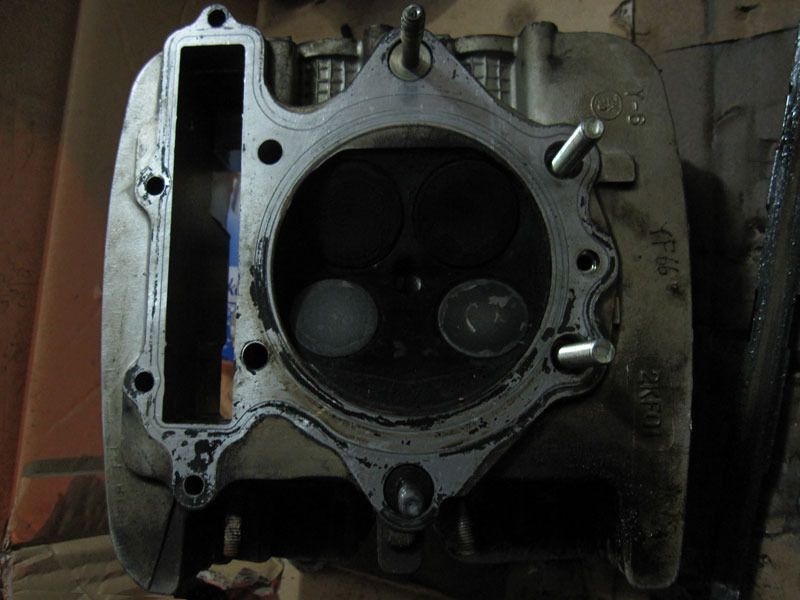

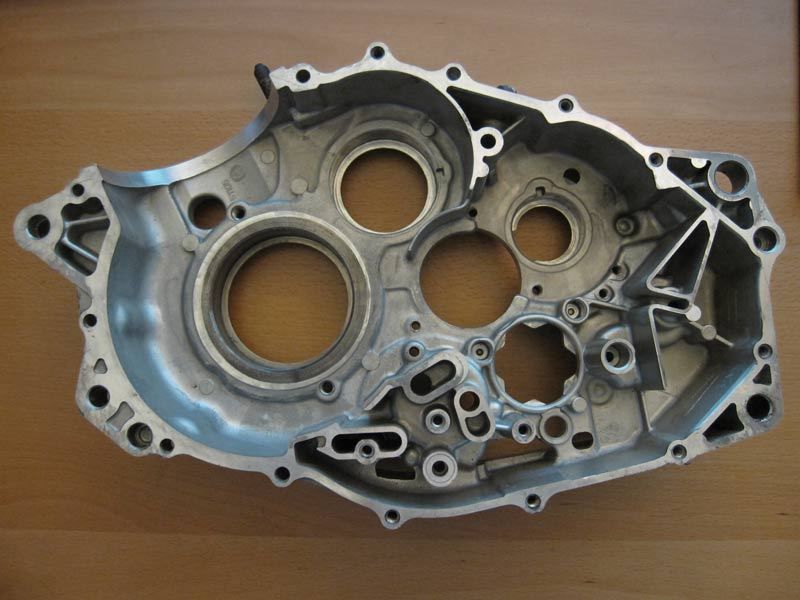

Auf diese Seite wird dann die

Dichtmasse gleichmäßig und nicht zu viel aufgetragen. Ich verteile sie

immer grob mit der Tube, tupfe sie mit dem Finger gleichmäßig auf die

Fläche und entferne mit einem Lappen Überschüssige Dichtmasse von den

Kanten. Wenn man mit dem Lappen von hinten an den Dichtflächen

vorbeiwischt nimmt man auch einen leichten und gleichmäigen Streifen ab.

So quillt nach dem Zusammensetzen nicht viel Dichtmasse nach innen und

der Ölkreislauf droht nicht zu verstopfen.

Jetzt noch an die beiden Passhülsen denken.

Unterhalb der Kurbelwelle sieht man den feinen Rand an der Dichtfläche.

Auf der anderen Seite hatte die Ölansaugglocke Platz genommen.

Dies hatte ich zuvor vorsichtig geöffnet, gereinigt und am Rand des

Siebes mit wenig Dichtmasse wieder zusammengefügt.

Ölansaugglöcke vor neuer grüner Dichtung.

Mit dem Gummihammer leißen sich die beiden Hälften einander näher bringen und siehe da, es war wieder

ein

Motorblock. Im Vorfeld habe ich noch einige Gewinde nachgeschnitten,

bei denen die Korrosion zugeschlagen hatte. Die Schrauben habe ich mit

Anti-Seize, einem Mittel für termisch hoch belastete Schraubverbindungen

eingeschmiert. Damit sollte es nicht zu abbrechenden Schrauben kommen.

Ein Block, der darf dann auch wieder in einem ordentlichen Montageständer ruhen.

Im unteren Bereich konnten dann die Ölpumpe mit zwei neuen

O-Ringen und die fehlenden Teile des Schaltapparates eingesetzt werden.

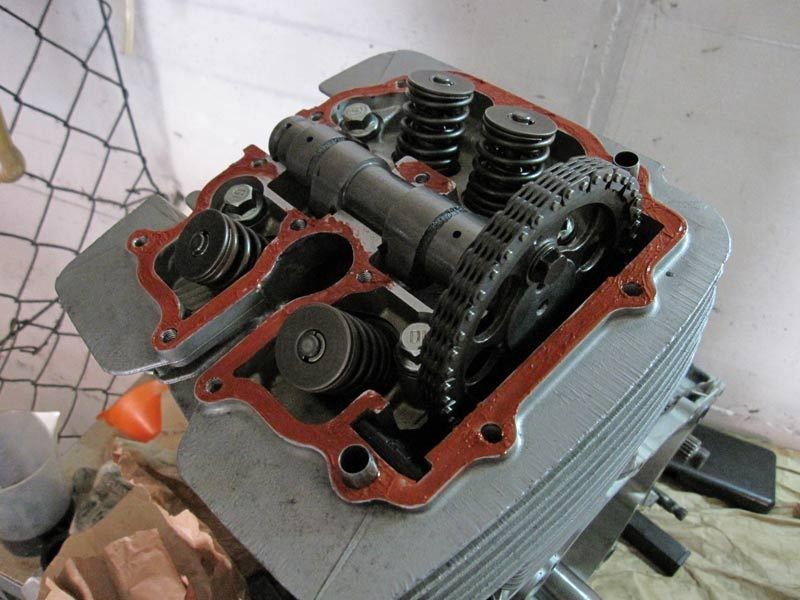

Auff der anderen Seite kamen die Steuerkette und die

Steuerkettengleitschiene hinzu.

Schon ein wenig mehr dran, das Gewicht steigt weiter.

Dann folgten der Antrieb der Ausgleichswelle und der

Primärantieb. Beides muss mit dem richtigen Drehmoment angezogen werden

und neue Sicherungsbleche für die Muttern verwendet werden. Zudem

empfiehlt es sich die Muttern mit einem Wellensicherungsmittel zu

versehen, damit es nicht irgendwann klappert oder es zu einer Berührung

der beiden Wellen kommt. Das endet oft tötlich für beide.

Die Punktmakierungen müssen wie bei vielen Teilen Fluchten.

Mit dem Segen vom TÜV ging es nach erneuter Kontrolle des Ventilspiels dann in die grüne Eifel. Dank des Fußballspiels Deutschland - Italien waren die Straßen endlich wieder angenehm frei.

Mit dem Segen vom TÜV ging es nach erneuter Kontrolle des Ventilspiels dann in die grüne Eifel. Dank des Fußballspiels Deutschland - Italien waren die Straßen endlich wieder angenehm frei.